Geschmiedete Pin Fin Kühlkörper im Kaltfließpressverfahren

Stiftkühlkörper oder Pin Fin Kühlkörper in einem Arbeitsprozess aus Alu oder Kupfer pressen

Bei der auch Kaltumformung genannten Technologie wird ein Stück hochreines Aluminium oder Kupfer (je nach Kühlkonzept) bei normaler Raumtemperatur unter hohem Druck in das Formwerkzeug gepresst. Dadurch füllt das Metall - ähnlich dem Kunststoffspritzguss - die Form des Stiftkühlkörpers mit allen feinen Strukturen vollständig aus. Die Umformenergie erwärmt das Metall zwar leicht, aber die Temperaturänderung ist zu gering, um die Maßhaltigkeit des Formteils zu beeinflussen.

Vorteile des Kaltschmiede-Herstellungsverfahrens

- Kupfer-Kühlkörper und Aluminium-Kühlkörper "aus einem Stück"

- Hochreines Aluminium oder Kupfer mit sehr guter Wärmeleitfähigkeit

- Hohe Materialverdichtung verbessert die Wärmeleitfähigkeit zusätzlich

- Enge Maßtoleranzen erreichbar

- Große Oberfläche möglich durch runde Pins

- Erhöhung der Festigkeit und Robustheit

- Standardgrößen und -formen erhältlich

- Diverse Oberflächenveredelungen möglich

(Eloxieren, Chromatieren, Lackieren, Pulverbeschichten u.a.)

Aus der Formpresse fällt ein Kühlkörper heraus, der trotz komplexer Geometrie kaum nachbearbeitet werden muss. Die am häufigsten verwendete Stiftform ist zylinderartig (im Englischen „pin fin“), da sie große Oberflächen zur Wärmeabgabe mit hervorragender Luftzirkulation bildet. Kundenspezifische Stiftkühler und Designs sind dadurch sehr gut umsetzbar.

Leistungssteigerung von Pin Fin Kühlkörper durch Kombination verschiedener Techniken

Kühlkörper aus dem Kaltfließpressverfahren bieten aufgrund ihres extrem homogenen und dichten Materialgefüges eine ausgezeichnete thermische Leitfähigkeit, die oft höher ist als die des Ausgangsmaterials. Diese Eigenschaft kann durch die Kombination mit anderen Kühltechnologien weiter optimiert werden. Die hohe Formgenauigkeit und Oberflächengüte, sowie die hohe Gestaltungsfreiheit, erlauben eine präzise Anpassung an ergänzende lüfter- oder flüssigkeitsbasierte Kühltechnologien.

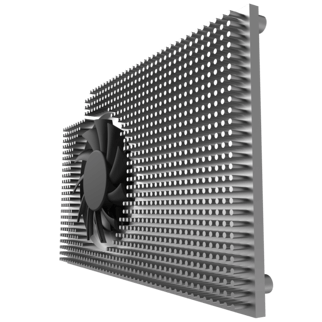

Pin Fin Kühlkörper+ Lüfter

Die Kombination von Pin Fin Kühlkörper mit forcierter Lüftung beschleunigt den Abtransport der Wärme und bietet dadurch höhere Kühlleistungen. Sie funktionieren auch effektiv in Umgebungen mit geringer oder keiner natürlichen Konvektion. Der Einsatz eines Lüfters erlaubt eine erhöhte Rippendichte für eine verbesserte Wärmeübertragung. Der geringere benötigte Bauraum und die kleinere Größe im Vergleich zu Systemen mit freier Konvektion erlauben eine kompaktere Bauweise. EKL bietet ein breites Sortiment an eigenen Lüftermodellen, sowie Lüfter bekannter Marken wie ebm-papst, SANYO DENKI, ADDA, JAMICON, STK und Everflow.

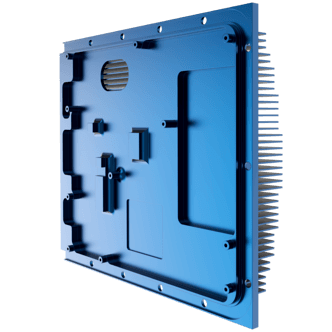

Pin Fin Kühlkörper+ Kunststoff-Luftführung

Durch eine gezielt gelenkte Luftströmung kann die Effizienz der Wärmeabfuhr gesteigert werden, was besonders in kompakten Systemen von Bedeutung ist. Zudem wird durch die Lüftführung der Kamineffekt verstärkt, was eine passive Kühlung durch natürliche Konvektion verbessert und somit eine effiziente Wärmeabfuhr auch ohne aktive Lüftungskomponenten unterstützt.

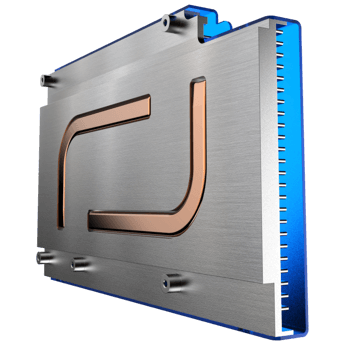

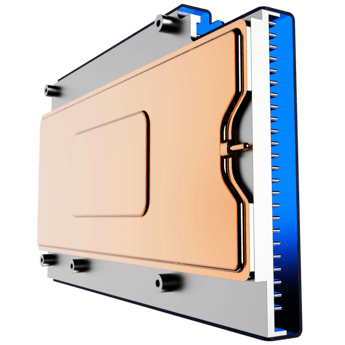

Pin Fin Kühlkörper+ Heatpipes

Die schnellere Wärmespreizung durch Heatpipes verteilt die Wärme effizient über den Kühlkörper, was eine gleichmäßige Wärmeverteilung ermöglicht. Dies trägt dazu bei, Hotspots zu vermeiden und die Wärme zu weiter entfernten Stellen zu transportieren, was besonders in kompakten Systemen von Bedeutung ist. Darüber hinaus ermöglicht diese Technologie eine Gewichtseinsparung, ohne die Kühlleistung zu beeinträchtigen.

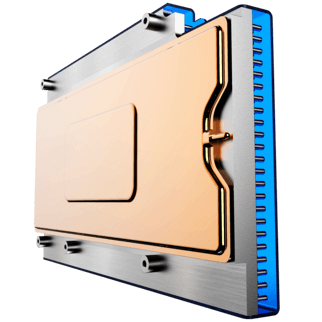

Pin Fin Kühlkörper+ Vapor Chamber

Das Funktionsprinzip der Vapor Chamber beschleunigt die Wärmespreizung, die Wärme wird effizient von der Quelle zu den Pin-Fins abgeleitet. Die Pin-Fins sorgen für eine gleichmäßige Verteilung der Wärme auf großer Oberfläche und vermeiden Hotspots . Die Vapor Chamber ist deutlich leichter als eine massive Kupferplatte. Zudem wird durch den geringen Temperaturgradienten eine übermäßige thermische Belastung der Bauteile verhindert, was die Lebensdauer und Zuverlässigkeit erhöht.

Sprechen wir über Ihre Kühlaufgabe!

Thomas Würzer

Vertrieb

+49 (0)7561 9837-44

t.wuerzer@ekl-ag.de

Termin vereinbaren Anfragen per E-Mail

Thomas Würzer

Vertrieb

+49 (0)7561 9837-44

t.wuerzer@ekl-ag.de

Termin vereinbaren Anfragen per E-Mail

Pin Fin Cooling für hohe Wärmeableitung und Kühlleistung

Stiftkühlkörper sind eine effiziente Lösung für die Wärmeabfuhr in elektronischen Bauteilen, insbesondere in der Leistungselektronik, wo Platz und Gewicht oft begrenzt sind. Sie eignen sich hervorragend als Pin Fin Kühlkörper für Bauteile mit hoher Verlustleistung, wie IGBTs (Insulated Gate Bipolar Transistors), Endstufen, MOSFETs (Metal-Oxide-Semiconductor Field-Effect Transistors), als Hochleistungs-LED-Kühlkörper und für ähnliche Komponenten.

Durch ihre Bauform ermöglichen Stiftkühlkörper eine schnelle Wärmespreizung und eine effektive Wärmeabfuhr, selbst in kompakten Räumen. Die hohe Materialdichte und die hohe Wärmeleitfähigkeit der reinen Aluminiumlegierungen oder Kupferlegierungen tragen dazu bei, dass die Wärme schnell von der Bodenplatte bis in die Spitzen der Stifte geleitet wird. Dies ist besonders vorteilhaft in Verbindung mit forcierter Konvektion, also wenn ein Lüfter die Wärmeabfuhr unterstützt.

Durch ihre Bauform ermöglichen Stiftkühlkörper eine schnelle Wärmespreizung und eine effektive Wärmeabfuhr, selbst in kompakten Räumen. Die hohe Materialdichte und die hohe Wärmeleitfähigkeit der reinen Aluminiumlegierungen oder Kupferlegierungen tragen dazu bei, dass die Wärme schnell von der Bodenplatte bis in die Spitzen der Stifte geleitet wird. Dies ist besonders vorteilhaft in Verbindung mit forcierter Konvektion, also wenn ein Lüfter die Wärmeabfuhr unterstützt.

Mehrwerte und Extras

Unser Full-Service geht über die reine Entwicklung, Serienfertigung und Logistik Ihrer Kühlkörper hinaus. Sie benötigen spezielle Bohrungen oder Fräsungen an Ihren Kühlkörpern? Ihr Kühlkörper soll nicht nur viel Wärme ableiten, sondern dabei auch noch chic aussehen? Sie möchten ein Produkt Ready-to-Plug-in mit allen Zubehörteilen?

Willkommen bei EKL!

Willkommen bei EKL!

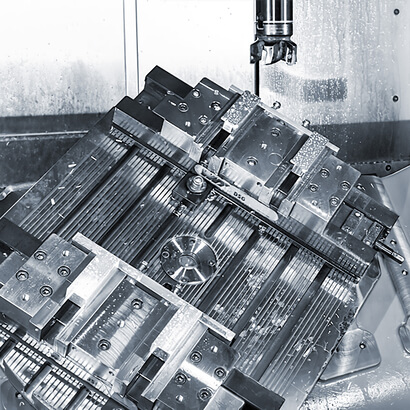

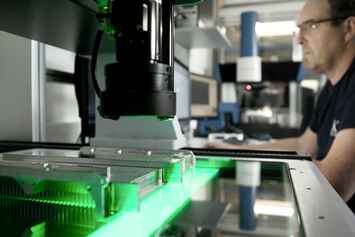

CNC Bearbeitung

Für den Prototypenbau, Kleinserien und kundenspezifische Nachbearbeitungen von Kühlkörpern verfügen wir am Firmensitz über moderne 3- und 5-Achs CNC Fräsmaschinen. Komplex bearbeitete und hochpräzise Kühler sind unsere Spezialität. Arbeitsbereiche der Maschinen:

Hermle C 400 (5-Achs) 850 x 700 x 500 mm | Mikron VCE1000pro (3-Achs) 1000 x 560 x 600 mm | Kondia B1050 (3-Achs): 1000 x 500 x 600 mm

Hermle C 400 (5-Achs) 850 x 700 x 500 mm | Mikron VCE1000pro (3-Achs) 1000 x 560 x 600 mm | Kondia B1050 (3-Achs): 1000 x 500 x 600 mm

Oberflächenveredelung

Unsere Angebot umfasst diverse Oberflächenveredelungen, um eine dauerhafte, korrosionsbeständige Oberfläche zu schaffen. Vernickeln erhöht die Verschleißfestigkeit und den Glanz. Chromatieren und Passivieren, insbesondere mit Surtec 650, bieten zusätzlichen Schutz gegen Korrosion. Pulverbeschichten ist eine weitere Option für eine robuste und langlebige farbige Oberfläche. Lackieren und KTL-Beschichten (kathodische Tauchlackierung) runden unsere breite Palette von Oberflächenfarben und -strukturen ab.

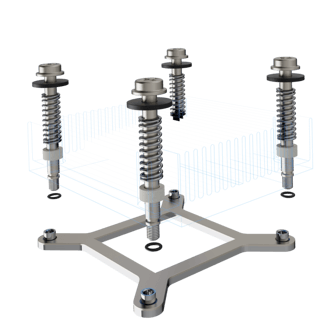

Anbauteile & Zubehör

Je nach Anwendung sorgen Schrauben, Federn oder Push-Pins für die sichere und stabile Befestigung der Kühlkörper. Backplates bieten zusätzliche Stabilität und eine verbesserte Wärmeableitung. Wärmeleitpasten und -pads gehören selbstverständlich zu unserem Sortiement, um eine optimale Wärmeübertragung zwischen dem Kühlkörper und der Wärmequelle zu ermöglichen.

Transportsichere Verpackung

Mit einem Fokus auf optimalen Schutz während des Transports entwickeln wir Verpackungen, die nicht nur passgenau, sondern auch robust gestaltet. Ein weiterer wichtiger Aspekt des Angebots ist die Verwendung von recycelbaren Materialien, die zur Nachhaltigkeit und Umweltfreundlichkeit beitragen.

Kaltschmiede-Kühlkörper in typischen Anwendungsbereichen

Kühlkörper aus dem Kaltfließpressverfahren, hergestellt aus Aluminium oder Kupfer, sind aufgrund ihrer hohen Wärmeleitfähigkeit in vielen Anwendungsbereichen beliebt. Diese Materialien ermöglichen eine schnelle Übertragung der Wärme von der Quelle auf den Kühlkörper. Insbesondere Aluminium bietet ein gutes Verhältnis zwischen Wärmeleitfähigkeit und Kosten, während Kupfer noch effizienter, aber auch teurer ist. Die Formenvielfalt, die durch das Kaltfließpressverfahren erreicht wird, ermöglicht eine optimale Anpassung an spezifische Kühlungsanforderungen verschiedenster Anwendungen. Mit EKL nehmen Sie für Ihr Unternehmen in der Nähe Brakel den zuverlässigen deutschen Pin Fin Heat Sink Hersteller als Entwicklungspartner an Ihre Seite:

Die EKL Projektabschnitte zu Ihrer KühllösungWählen Sie Ihren Einstiegspunkt!

Unser Angebot ist so flexibel wie Ihr Bedarf. Sie sind noch früh in der Entwicklungsphase und wünschen sich einen Ideengeber für die beste Kühllösung? Sie haben ein fertiges Gerät, das zu heiß wird? Oder Sie suchen schlicht einen alternativen bzw. zusätzlichen Lieferanten für einen bereits in Serie verwendeten Kühlkörper? In EKL finden sie stets und in jeder Projektphase einen flexiblen, agilen und verantwortungsbewussten Partner für die Kühlung Ihrer elektronischen Komponenten und kompletten Systeme. Wir freuen uns auf Ihre Anfrage!

Beratung

Konzept

Konzept

Im persönlichen Kontakt und offenen Gespräch mit Ihnen schaffen unsere Ingenieure den kreativen Raum und Rahmen, um aus der Fülle der Optionen die beste Kühllösung zu Ihrer Anforderung zu konzipieren.

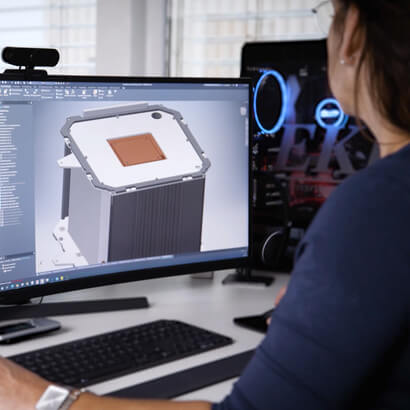

Entwicklung

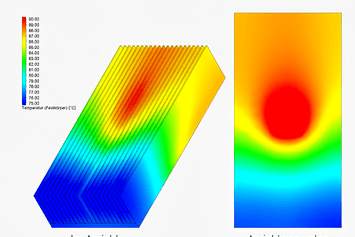

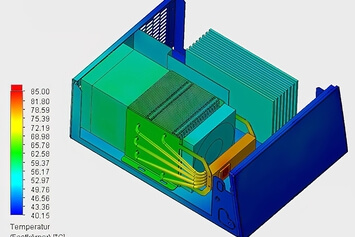

Machbarkeit / Simulation

Machbarkeit / Simulation

Die Idee für Ihren Kühlkörper prüfen wir virtuell in der thermischen Simulation. Realitätsnahe Computersimulation erlauben Variationen von Fertigungsverfahren, Systemaufbauten und weiterer Parameter.

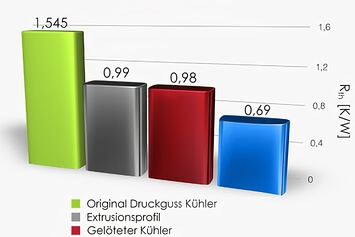

Leistungsoptimierung

Selbst ein gut funktionierender Kühlkörper kann noch optimiert werden. Das “Wie” und “Wieviel” ermitteln wir durch Simulation z. B. verschiedener Materialien oder Kühltechnologien sowie Durchspielen diverser Umweltparameter.

Kostenoptimierung

Ein teurer Kühlkörper wird durch ein alternatives Fertigungsverfahren in der Herstellung oft deutlich günstiger. Ob bei gleicher oder anwendungsspezifischer Leistung: Wir unterstützen Ihre Produktentwicklung in der Kostenreduktion.

Fertigungszeichnung

Prototypenbau

Prototypenbau

Prototypen aus unserer Konstruktion ermöglichen frühzeitige Tests und gezielte Lösung von Problemen in Ihrem Gerät. Wir erstellen mit hauseigener CNC-Fertigung Ihren Funktions- und Designprototypen.

Serienfertigung

klein bis groß

klein bis groß

Durch Fertigung inhouse und in Asien können wir von Kleinstserien bis Großserien alle Kühlkörpertypen zu wettbewerbsfähigen Stückpreisen anbieten. Unsere langjährigen Kunden überzeugen wir durch konstant hohe Qualität.

Bemusterung

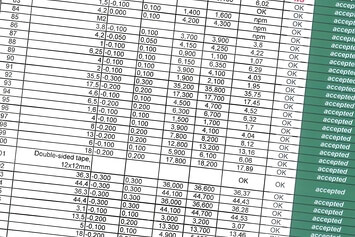

Wareneingangskontrolle

Wareneingangskontrolle

Bei der Qualität gehen wir keine Kompromisse ein: Die Entwicklung findet in Deutschland statt, alle Serienprodukte werden von unserem deutschen Prüflabor nach Prüfplänen mit modernsten Methoden untersucht.

Oberflächenveredelung

Eloxieren, Pulverbeschichten, Lackieren etc. dient dem Schutz Ihrer Kühlkörper vor Korrosion und Umwelteinflüssen. Farbe ist aber nicht nur chic, denn dunkel gefärbte Kühlkörper geben auch mehr Strahlungswärme ab.

Baugruppen Vormontage

Wir entlasten Ihre Produktion aktiv mit vorassemblierten Baugruppen. Das reduziert Ihren Arbeitsaufwand pro Gerät und garantiert höchste Qualität, denn als Kühl-Profis achten wir auf optimales Anbringen des Kühlkörpers.

Qualitätssicherung

Prüfpläne

Prüfpläne

Mithilfe modernster thermischer Schnellmesseinrchtungen, 3D-Messmaschinen, Montagetests und Prüfung verschiedener Einsatzszenarien prüfen wir nach eigenen sowie kundenspezifischen Prüfplänen.

Verpackungsdesign

Verpackungsproduktion

Verpackungsproduktion

EKL entwickelt und produziert die passgenauen Verpackungen, um Ihre empfindlichen Kühlkörper oder Baugruppen im mitunter rauhen Transportwesen sowie in der Lagerhaltung optimal zu schützen.

Lager & Logistik

Mit großen Lagerkapazitäten bieten wir produktionsnahe Bevorratung und Konsignationslager, Just in time Lieferungen, abgestimmte Lieferpläne sowie flexible Versandmöglichkeiten für Ihren individuellen Bedarf.

Cold Forging Fertigungsverfahren im direkten Vergleich

Ein Filter ist aktiv, einige Daten sind ausgeblendet

| Extrudierte Kühlkörper | Kaltgeschmiedete Kühlkörper | Gelötete Kühlkörper | Geklebte Kühlrippen | Verpresste Kühlrippen | Rührreibschweißen | Heatpipes | Vapour Chamber | Gecrimpte Kühlkörper | Skived Fins | Druckguss | Laserwelding | Vakuum löten | |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Wärmeleitfähigkeit | |||||||||||||

| Wärmeableitung über größere Distanz | |||||||||||||

| Designfreiheit und Flexibilität in Form und Größe | |||||||||||||

| Geringe Werkzeugkosten / Erstinvestition | |||||||||||||

| Günstige Stückpreise | |||||||||||||

| Geringe Rüstkosten | |||||||||||||

| Wirtschaftlichkeit bei Kleinserien | |||||||||||||

| Wirtschaftlichkeit bei Großserien | |||||||||||||

| Kombiniermöglichkeit mit anderen Technologien | |||||||||||||

| Oberflächenveredelung / Resistenz | |||||||||||||

| Wärmeübergänge | |||||||||||||

| Standardprodukte | |||||||||||||

| Materialdichte | n.a. | n.a. | n.a. | n.a. | n.a. | n.a. | |||||||

| Platzsparend, große Oberfäche auf kleinem Raum | |||||||||||||

| Gewichtssparend | |||||||||||||

| Lageabhängigkeit / Schwerkraftabhängigkeit | |||||||||||||

| Bearbeitbarkeit | |||||||||||||

| Mechanische Stabilität | |||||||||||||

| Geringer Verschleiß | |||||||||||||

| Homogenität (Material, keine Zusatzwerkstoffe) | |||||||||||||

| Eignung für Großkühler | |||||||||||||

| Eignung für Kleinkühler |

• weniger geeignet | ••••• hervorragend geeignet | n.a.: nicht anwendbar

Sprechen wir über Ihre Kühlaufgabe!

Frank Sichler

Vertriebsleiter

+49 (0)7561 9837-47

f.sichler@ekl-ag.de

Termin vereinbaren Anfragen per E-Mail

Frank Sichler

Vertriebsleiter

+49 (0)7561 9837-47

f.sichler@ekl-ag.de

Termin vereinbaren Anfragen per E-Mail

Pin Fin Kühlkörper Cooling für Unternehmen in der Nähe Brakel 33034 |

Brakel, eine charmante Stadt in Nordrhein-Westfalen, liegt malerisch eingebettet zwischen sanften Hügeln und ausgedehnten Wäldern. Ihre zentrale geografische Lage ermöglicht eine hervorragende Anbindung an die wichtigsten Verkehrsachsen der Region, was sie zu einem attraktiven Standort für Unternehmen in der Industrie- und Elektronikbranche macht. Die gute Erreichbarkeit sowohl von größeren Städten als auch von ländlichen Gebieten schafft ideale Bedingungen für eine florierende Wirtschaft und einen regen Austausch zwischen den ansässigen Unternehmen.

Die Industrie in Brakel ist vielfältig und prosperierend, insbesondere im Bereich der Elektronik. Hier haben sich zahlreiche Unternehmen angesiedelt, die innovative Lösungen und hochwertige Produkte entwickeln. Angesichts der fortschreitenden Technologisierung und der wachsenden Anforderungen an Temperaturmanagement und Energieeffizienz wird die Suche nach effektiven Kühllösungen für elektronische Bauteile immer wichtiger.

Die EKL AG präsentiert sich in diesem Kontext als ein zuverlässiger und innovativer Partner. Mit ihrem umfangreichen Know-how in der Entwicklung von Kühllösungen bietet sie den Unternehmen in Brakel nicht nur leistungsstarke Produkte, sondern auch einen wahren Mehrwert. Der Fokus auf die Innovationskraft der EKL AG zeigt sich nicht nur in der Qualität der Kühllösungen, sondern auch in ihrer Flexibilität, maßgeschneiderte Lösungen zu bieten, die auf die spezifischen Bedürfnisse der Unternehmen abgestimmt sind.

Ein bedeutender Vorteil der EKL AG ist der persönliche Ansprechpartner, der den Unternehmen in Brakel während des gesamten Entwicklungsprozesses zur Seite steht. Von der initialen Idee bis hin zur Logistik – die EKL AG gewährleistet einen umfassenden Full-Service, der die Zusammenarbeit effizient gestaltet und sicherstellt, dass alle Anforderungen präzise umgesetzt werden. Dieser individuelle Ansatz fördert eine enge Kooperation und ermöglicht es den Unternehmen in Brakel, ihre Projekte schneller und erfolgreicher umzusetzen.

In einer Zeit, in der Innovation und Qualität entscheidend sind, bietet die EKL AG den Brakeler Unternehmen nicht nur Produkte, sondern eine Partnerschaft, die auf Vertrauen, Expertise und einem klaren Verständnis für die Herausforderungen des Marktes basiert. Die Kombination aus geografischer Lage, industriellem Know-how und der Unterstützung durch einen kompetenten Partner wie die EKL AG schafft optimale Voraussetzungen für eine erfolgreiche Zukunft in der Industrie- und Elektronikbranche.

This page in english language: Cold forging pin fin heat sinks using the cold extrusion process

Brakel, eine charmante Stadt in Nordrhein-Westfalen, liegt malerisch eingebettet zwischen sanften Hügeln und ausgedehnten Wäldern. Ihre zentrale geografische Lage ermöglicht eine hervorragende Anbindung an die wichtigsten Verkehrsachsen der Region, was sie zu einem attraktiven Standort für Unternehmen in der Industrie- und Elektronikbranche macht. Die gute Erreichbarkeit sowohl von größeren Städten als auch von ländlichen Gebieten schafft ideale Bedingungen für eine florierende Wirtschaft und einen regen Austausch zwischen den ansässigen Unternehmen.

Die Industrie in Brakel ist vielfältig und prosperierend, insbesondere im Bereich der Elektronik. Hier haben sich zahlreiche Unternehmen angesiedelt, die innovative Lösungen und hochwertige Produkte entwickeln. Angesichts der fortschreitenden Technologisierung und der wachsenden Anforderungen an Temperaturmanagement und Energieeffizienz wird die Suche nach effektiven Kühllösungen für elektronische Bauteile immer wichtiger.

Die EKL AG präsentiert sich in diesem Kontext als ein zuverlässiger und innovativer Partner. Mit ihrem umfangreichen Know-how in der Entwicklung von Kühllösungen bietet sie den Unternehmen in Brakel nicht nur leistungsstarke Produkte, sondern auch einen wahren Mehrwert. Der Fokus auf die Innovationskraft der EKL AG zeigt sich nicht nur in der Qualität der Kühllösungen, sondern auch in ihrer Flexibilität, maßgeschneiderte Lösungen zu bieten, die auf die spezifischen Bedürfnisse der Unternehmen abgestimmt sind.

Ein bedeutender Vorteil der EKL AG ist der persönliche Ansprechpartner, der den Unternehmen in Brakel während des gesamten Entwicklungsprozesses zur Seite steht. Von der initialen Idee bis hin zur Logistik – die EKL AG gewährleistet einen umfassenden Full-Service, der die Zusammenarbeit effizient gestaltet und sicherstellt, dass alle Anforderungen präzise umgesetzt werden. Dieser individuelle Ansatz fördert eine enge Kooperation und ermöglicht es den Unternehmen in Brakel, ihre Projekte schneller und erfolgreicher umzusetzen.

In einer Zeit, in der Innovation und Qualität entscheidend sind, bietet die EKL AG den Brakeler Unternehmen nicht nur Produkte, sondern eine Partnerschaft, die auf Vertrauen, Expertise und einem klaren Verständnis für die Herausforderungen des Marktes basiert. Die Kombination aus geografischer Lage, industriellem Know-how und der Unterstützung durch einen kompetenten Partner wie die EKL AG schafft optimale Voraussetzungen für eine erfolgreiche Zukunft in der Industrie- und Elektronikbranche.

Pin Fin Kühlkörper Cooling 33014 Bad Driburg | Pin Fin Kühlkörper Cooling 37688 Beverungen | Pin Fin Kühlkörper Cooling 37671 Höxter | Pin Fin Kühlkörper Cooling 32839 Steinheim | Pin Fin Kühlkörper Cooling 37603 Holzminden | Pin Fin Kühlkörper Cooling 33165 Lichtenau | Pin Fin Kühlkörper Cooling 32805 Horn-Bad Meinberg | Pin Fin Kühlkörper Cooling 34414 Warburg | Pin Fin Kühlkörper Cooling 32825 Blomberg | Pin Fin Kühlkörper Cooling 33175 Bad Lippspringe | Pin Fin Kühlkörper Cooling 34369 Hofgeismar

This page in english language: Cold forging pin fin heat sinks using the cold extrusion process